齊魯網·閃電新聞2月27日訊 不負春光勤耕耘。開年以來,青島地鐵“卯”足干勁,以起步就是沖刺的決心扎實推進各項工作,力爭一季度項目建設“開門紅”。近日,青島地鐵6號線一期黃海學院站順利拼裝完成,這條線路上的6座裝配式車站主體結構總計12萬噸構件全部裝配完成。6號線一期工程歷時10個月,成功攻克了裝配式車站設計、生產、拼裝全鏈條技術,成就目前我國最大規模應用預制裝配式車站技術的地鐵線路。

青島地鐵6號線一期工程是國家發改委確定的TACS示范項目,山東省政府確定的省重大項目,是青島地鐵集團確定的地鐵示范項目。線路全長30.8公里,共新建地下車站20座。

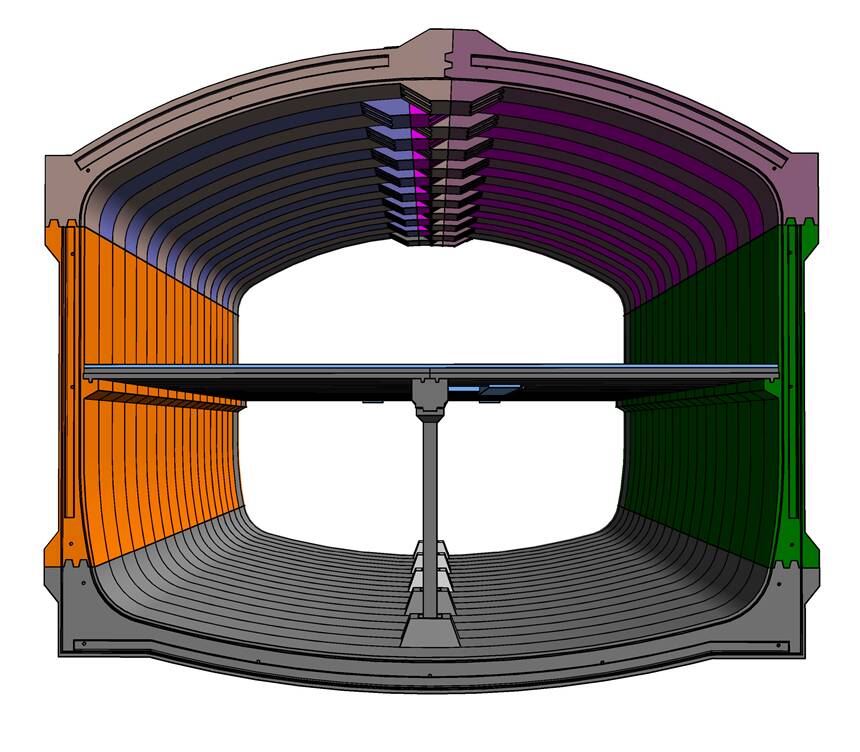

早在2018年,青島地鐵就啟動了6號線一期工程明挖預制裝配式地鐵車站的技術研究應用,多次邀請包括院士、勘察設計大師在內的國內頂級專家進行指導,充分結合青島地鐵特點,形成了成套全方位裝配式地鐵車站設計方案。優化車站結構輪廓,取消底板分塊,改善了結構受力,提高拼裝精度和效率,實現了框架結構以及中板、中縱梁、中立柱全方位預制裝配。全國首座全方位裝配式地鐵車站和全國首座樁撐體系裝配式車站分別花落可洛石站和朝陽路站。

在裝配式車站建設過程中,青島地鐵西海岸建設分公司堅持以創新為引領,成功研發超大異形裝配式構件智能翻轉運輸工裝,攻克了長20米、寬僅2米的113噸超大非預應力閉腔薄壁混凝土構件生產、翻轉、運輸難題。

創新研發樁撐體系下預制裝配式車站“增量法”換撐裝配技術以及“整體分離式拼裝臺車+16t智能龍門吊”成套工裝,實現起吊、旋轉、運輸、就位全過程智能化操作,成功將施工誤差控制在毫米級。

裝配式車站施工具有高度標準化、數字化、專業化的顯著特征。6號線裝配式車站充分運用三維激光掃描技術和BIM技術,保障生產、加工及拼裝質量。

全自動智能化裝配工裝,實現了大型構件拼裝超高精度吊裝。率先開展班組建設,從“一管兩控三環”走向“兩進三環四管五保”,充分發揮“小立法+二次分配”制度優勢,朝陽路站裝配式拼裝班組獲評青島地鐵集團級示范班組稱號,全力推動建筑工人產業化轉型。

裝配式車站的施工經常被形象地比喻成“搭積木”,車站主體結構的預制構件在工廠內流水化生產完成,然后被運到施工現場完成拼裝。與傳統現澆結構地鐵車站相比,裝配式車站在提高建筑質量及效率、減少現場現澆作業、節約材料等方面具有諸多優勢。

更安全,現場施工人員由150人減少為30人,取消了大量模板腳手架安拆、鋼筋綁扎焊接等環節,現場施工風險大大減少。更優質,預制構件工廠化加工、標準化拼裝,實現混凝土自防水,確保結構不滲不漏。更高效,標準裝配式車站可節省工期4-6個月。更綠色,一座標準裝配式車站可節省鋼材約800噸;節省木材800立方米;施工廢棄量減少50%,碳排放量減少約4158噸,減排20%。

通過技術研發攻關,6號線共取得各類裝配式車站施工專利技術37項,省級工法2項,形成了整套的、具有自主知識產權的全預制裝配式車站預制、拼裝技術,被中國土木工程學會評為“城市軌道交通技術創新推廣項目”,加快了地鐵建造從勞動密集型行業向綠色及技術密集型行業的轉變,推動了建筑行業生產關系的深度重塑。

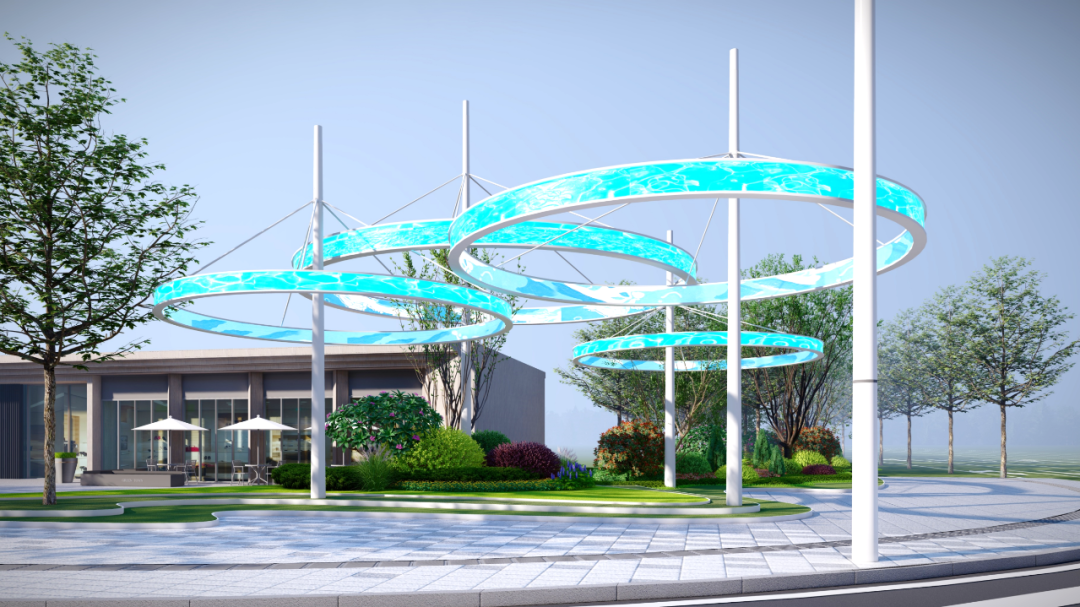

全方位裝配式車站內景

閃電新聞記者 辛鵬 孫楊 青島報道